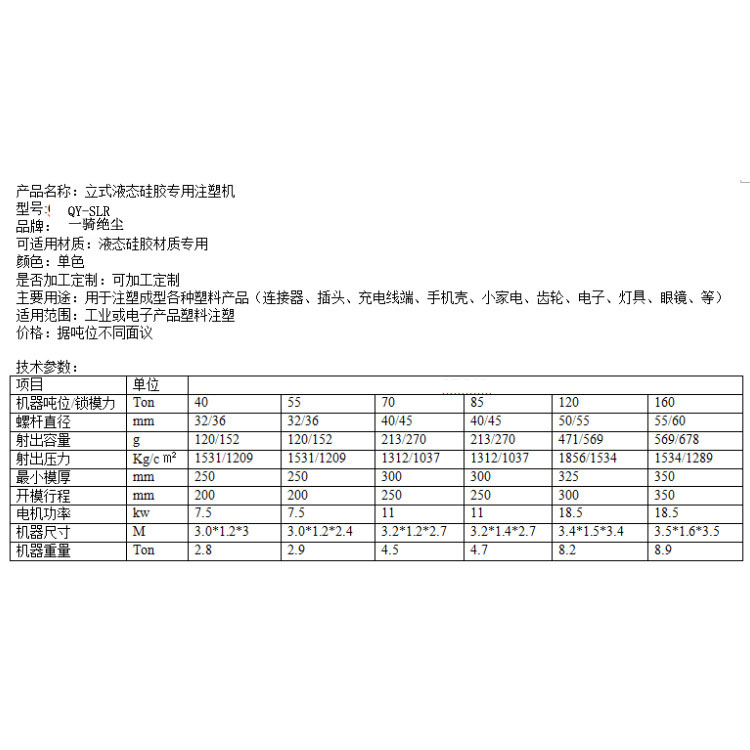

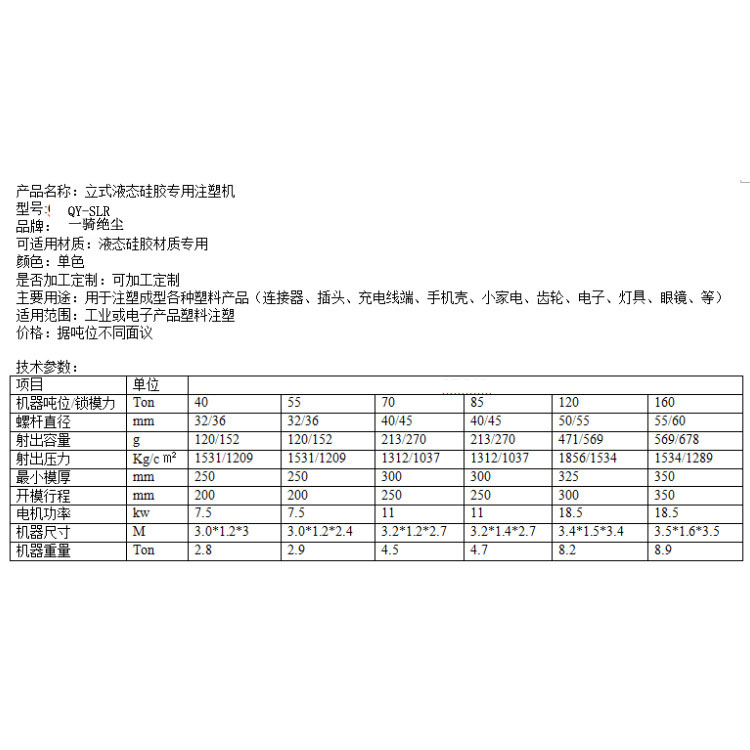

产品名称:立式

立式液态

注射系统是注塑机最主要的组成部分之一,一般有柱塞式、螺杆式、螺杆预塑柱塞注射式3种主要形式。应用最广泛的是螺杆式。其作用是,在注塑料机的一个循环中,能在规定的时间内将一定数量的塑料加热塑化后,在一定的压力和速度下,通过螺杆将熔融塑料注入模具型腔中。

立式液态硅胶注塑机主要功能特色:

(1). 精密直压式锁模机构-----保证锁模力均匀分布及高平行度;

(2). 二次锁模排气功能,并可配置真空机抽真空功能----消除产品困气;

(3). 锁模系统采用压力传感器-----可实现精密死循环控制;

(4). 多段式PID SSR精密电热温热控系统;

(5). 感温线断线检出功能-----保证成品良好;

(6). 模具定时预热功能-----提高效率;

(7). 高响应射出系统及自动V-P转换功能-----产品精密稳定;

(8). LSR专用油压水冷式封胶射咀----防止射咀漏胶及固化塞咀;

(9). 特殊加料系统设计配以德国2KM送料混合机----加料计量更精确;

(10). 全方位异常检测停机功能-----提高作业者解决问题效率;

(11). SPC多样化生产管理图表-----提高管理者管理效率;

(12). 多样化顶出功能-----配合不同复杂模具要求;

(13). 可选择标准、单滑板、双滑板及多下模圆盘机等机型

立式液态硅胶注塑机主要特性:

1、 LSR物料适用于耐高温或低温环境使用,在高至200℃或低至-40℃,物料的绝缘特性,机械特性及物理特性仍保持不变。

2、 抗气化及老化,因此适用在户外应用。

3、 优异的绝缘性,适用于高质量或高技术的电子插头。

4、 可消毒,适用于医疗用品和婴儿用品。

5、 抗油性,可用于油矿工业。

(A)立式液态硅胶注塑机锁模部分故障可以分析以下原因:

立式液态硅胶注塑机不锁模处理方法:

1.检查安全门前行程开关,并修复。

2.检查电箱内24V5A电源,换保险及电源盒。

3.检查阀芯是否卡住,清洗阀芯。

4.检查I/O板是否有输出,电磁阀是否带电。

5.检查液压安全开关是否压合,机械锁杆挡板是否打开。

立式液态硅胶注塑机开合模机绞响处理方法:

1.检查润滑油管是否断开,若是的话,必须重新接好油管。

2.润滑油油量小,加大润滑油量,建议50模打油一次或用手动加足润滑油。

3.锁模力大,检查模具是否需大锁模力,调低锁模力。

4.放大板电流调乱,检查电流参数是否符合验收标准,重新调整电流值。

5.平行度超差,用百分表检查头二板平行度是否大于验收标准;调平行度。

立式液态硅胶注塑机等几秒钟才开模处理方法:

1.起动速度慢,检查螺丝阻尼是否过大,调小螺丝阻尼孔。

2.阻尼螺丝钉中间孔太大,检查Y孔螺丝阻尼是否过大,换中心孔细的阻尼钉。

立式液态硅胶注塑机开锁模爬行处理方法:

1:二板导轨及哥林柱磨损大,检查二板导轨及哥林柱,更换二板铜套,哥林柱,加注润滑油。

2:开锁模速度压力调整不当,设定流量20,压力99时锁模二板不应爬行,调节流量比例阀孔,或先导阀孔,调整比例阀线性电流值。

3.管道及油缸中有空气,排气。

立式液态硅胶注塑机开模开不动处理方法:

1.增加开锁模速度,压力流量过小未调好,检查开锁模速度,压力是否适当,加大开锁模压力,速度。

2.锁模电子尺零位变,检查锁模伸直机绞后是否终止在零位,重新调整电子尺零位。

3.检查是否反铰。

立式液态硅胶注塑机自动生产中调模会越来越紧或越松处理方法:

1.调模电磁阀内漏,检查电磁阀是否为“O”型,更换电磁阀或是否电磁阀不工作时带24V电。

2.手动打其它动作时是否有调模动作,并看阀是否卡死。

立式液态硅胶注塑机锁模后其它动作工作时,全自动慢慢开模处理方法:

1.油制板泄漏,检查或更换特快锁模阀,更换油制板。

2.开模阀泄漏,开动油泵并锁模终止,按射台或射胶动作,二板是否后移,更换开模油阀。正常为开锁模不动。

立式液态硅胶注塑机锁模时只有开模动作处理方法:

1.接错线,检查有否24VDC到阀,检查线路并接线。

2.卡阀或装错阀芯,检查阀芯是否装错,或堵塞,重新装阀芯或清洗。在正常情况下开锁模动作是不动的。

立式液态硅胶注塑机锁模不畅处理方法:

1.A,B孔调整不当,设定系统流量20,压力99时,观察锁模动

作是否爬行,重新调整或换阀。

2.油路中有空气,听油路中有无空气声,检查油中有无气泡,需

排气。

3.放大板斜升斜降调整不当,观察电流表电流值与升降变化或与转速是否成比例,调整放大板。

立式液态硅胶注塑机锁模不起高压,超出行程处理方法:

1.限位开关超出限位,检查调模是否合适,调整适当模厚;检查马达是否是正常状态。

2.液压限位超过行程,电子尺行程位置是否合适,检查调模是否合适,适当调模向前。

立式液态硅胶注塑机手动有开模终止,半自动无开模终止处理方法:

1.开模阀泄漏,手动打射台后动作,观察二板是否向后退,更换开模阀。

2.检查电子尺最大行程及压力流量。

立式液态硅胶注塑机无顶针动作处理方法:

1.顶针限位开关坏,用万用表检查24V近接开关是否亮灯。更换顶针限位开关。

2.卡阀,用六角匙压顶针阀芯是否可移动,清洗压力阀

3.顶针限位杆断,停机后用手取出限位杆,更换限位杆。

4.顶针开关短路,用万用表检查顶针开关对地0电压,更换顶针开关。

5.电子尺位置设置不当。

立式液态硅胶注塑机半自动时顶针失控处理方法:

1.顶针板坏,检查线路是否正常,正常电压DV24V。维修顶针板。

2.线断,全面检查开关连接线,I/O板上连接线。检查线路,重新接线。

3.检查模具有无走位。

4.油缸活塞杆密封圈是否损坏。

立式液态硅胶注塑机自动顶针失控处理方法:

1.比例线性差,开合模时间位置压力流量调节不良,检查参数中斜升斜降,调整参数中的斜升斜降。

2.锁模机铰润滑不良,检查哥林柱,二板滑脚,机铰润滑情况, 加大润滑,增加打油次数。

3.模具锁模力过大,检查模具受力时锁模力情况,视用户产品情况减少锁模力。检查时间位置是否合适。

4.头二板平行度偏差,检查头板二板平行度。调整二板,头板平行误差。

5.慢速转快速开模设定位置过小,速度过快。检查慢速开模转快速开模位置是否恰当,慢速开模速度是否过快。加长慢速开模位置,降低慢速开模的速度。

立式液态硅胶注塑机半自动有2次锁模动作处理方法:

1.锁模阀芯没有完全复位,检查锁模动作完成后下一个动作是否连续性太强。

2): 增加下一个动作的延时时间。

B.立式液态硅胶注塑机调模部分故障可以分析以下原因

立式液态硅胶注塑机不能调模处理方法:

1.机械水平及平行度超差。用水平仪角尺检查。调整平行度及水平。(针对大机型,小机型影响不大)

2.压板与调模丝母间隙过小。用塞尺测量。调整压板与螺母间隙,调模螺母与压板间隙( 间隙≤0.05m m )。

3.烧螺母:检查螺母能否转动发热是否有铁粉出来。更换螺母。

4.上下支板调整。拆开支板锁紧螺母检查。调整调节螺母。

5.I/O板坏。在电脑页面上检查输出点是否有信号。维修电子板。

6.调模阀芯卡死。拆下阀检查。清洗阀。

7.调模马达坏:检查油马达。更换或修理油马达。

C.立式液态硅胶注塑机注射部分故障可以分析以下原因

立式液态硅胶注塑机不能射胶处理方法:

1.射咀有异物堵塞。检查射咀是否堵塞。清理或更换射咀。

2.分胶咀断。拆开法兰检查分胶咀是否断裂。更换分胶咀。

3.射胶方向阀卡死。检查方向阀是否有24V电压,线圈电阻15-20欧姆,如正常则阀堵塞。清洗阀或更换方向阀。

4.射胶活塞杆断。松开射胶活塞杆紧母,检查活塞杆是否断裂。更换活塞杆。

5.料筒温度过低。检查实际温度是否达到该料所需的熔点温度。重新设定料筒温度。

6.射胶活塞油封损坏。检查活塞油封是否己坏。更换油封。

立式液态硅胶注塑机射胶起步声音大处理方法:

1.射胶速度起步过快。观察射胶速度起步快慢变化。调整射胶流量、速度。

2.油路中有空气。观察各动作是否有震动。

立式液态硅胶注塑机射胶终止转熔胶时声音大处理方法:

1.射胶时动作转换速度过快。检查射胶有否加大保压。加大保压,调整射胶级数,加熔胶延时。

立式液态硅胶注塑机射胶量不稳定处理方法:

1.油缸油封磨损。观察压力表压力保持情况。更换油封。

2.分胶咀,分胶圈磨损。用2次射胶检出。更换分胶咀三件套。

3.料筒磨损。用2次射咀检出,拆料简检查磨损情况。更换熔胶筒。

立式液态硅胶注塑机半自动无射胶动作处理方法:

1.射台前进未终止。检查射台前或锁模行程开关是否正常。检查线路及行程开关。

2.断线。检查线路。重新接线。

3.锁模归零。机铰伸直时位置为0。重新调整电子尺零位。

立式液态硅胶注塑机半/全自动工作时,料筒温度逐步超过设定值处理方法:

1.熔胶转速过快。用转速表测试螺杆转速是否过快。降低熔胶转速。

2.背压过大。观察制品,背压表值,尽可能降低背压。

3.螺杆与料筒磨擦。拆螺杆,料筒,检查磨损情况。更换料筒或螺杆。

4.温度设定不当。检查实际温度是否过低。重新设定温度。

5.塑胶所受剪切热过大。检查前段,中段温升。降熔胶转速,背压。

立式液态硅胶注塑机熔胶时螺杆响处理方法:

1.传动轴安装不当。分开螺杆转动检查有否声响,如有则拆平面轴承。重新装配。

2.平面轴承坏。分开螺杆检查转动部分有响声。则更换平面轴承。

3.螺杆弯曲。拆下螺杆检查。更换螺杆。

4.螺杆有铁屑。拆开螺杆检查。 清理螺杆。

5.用百分表检查调整螺杆的同轴度。0.05mm左右跳动为正常。

立式液态硅胶注塑机不能熔胶处理方法:

1.烧轴承或传动轴爆裂。分开螺杆再熔胶并观察声音。更换轴承。

2.螺杆有铁屑。分离螺杆与料筒,查螺杆是否有铁屑。拆螺杆清理。

3.熔胶阀堵塞。用六角匙顶阀芯看是否移动。清洗电磁阀。

4):熔胶马达损坏。分开熔胶马达,熔胶不转时。更换或修理熔胶马达。

5.烧坏发热圈。用万用表检查是否正常。更换发热圈。

6.插头松。检查熔胶油制插头是否接触不良。接紧插头。并检查有无24电源。

立式液态硅胶注塑机熔胶时背压不能调整处理方法:

1.背压阀坏。 下料加大背压。检查螺杆是否后退。清洗背压阀。

立式液态硅胶注塑机产品有黑点处理方法:

1.螺杆有积炭。检查清洗螺杆,料筒。

2.料筒有积炭及辅机不干净。检查上料机有无灰尘。抛光料筒及清理辅机。

3.分胶咀组件腐蚀。检查分胶咀。更换分胶咀组件。

4.法兰,射咀有积炭。清理更换。

5.原材料不洁,检查原材料。更换原料。

6.温度过高,熔胶背压过大。检查各段温度。降温减背压。

立式液态硅胶注塑机螺杆混色不良处理方法:

1.材料间题。检查色粉质量。更换材料。

2.温度过低。检查实际温度与料所需温度。加高温度。

3);背压过低,检查背压。加大背压。

4.拌料时间短。加长拌料时间或更换成混炼头。

5.转速过低。检查螺杆转速。提高螺杆转速。

立式液态硅胶注塑机无抽胶动作处理方法:

1.背压大。检查手动熔胶时射咀喷胶快慢。降低背压。

2.断线。抽胶阀断线。

3.方向阀阀芯不灵活。用内六角扳手按阀芯检查是否自由活动。清洗阀芯。

立式液态硅胶注塑机熔胶时,马达摆尾处理方法:

1.轴承坏。观察熔胶时有无异声。更换轴承。

2.斜珠轴承调整不当。观察传动轴有无摆动。重新调整间隙。

3.螺杆变形。分开螺杆观察传动轴转动情况。更换螺杆。

4.射台后板铜套磨损2条导杆变形或固定螺丝松。观察二板铜套是否磨出铜粉。更换铜套。

立式液态硅胶注塑机射胶动作两次

1): 射咀孔径太小,射胶时阻力太大。

2.射咀发热圈坏,检查发热圈或更换 。

3): 检查压力流量输出有无化。

立式液态硅胶注塑机螺杆断原因

1.射移不同步,调整射移同步±0.05

2.射胶油缸不同步,调整射胶油缸同步±0.05

3.原材料与注塑机螺杆性能不配。

4.温度没有达到所用料的熔点。

5.等到温度刚刚达到就转动螺杆。

6.发热筒烧坏不加热,检查有无防冷功能,更换发热筒。

D.立式液态硅胶注塑机液压部分故障可以分析以下原因

立式液态硅胶注塑机液压油污染:

1.油中混入空气。主要由于管接头,液压泵,液压缸等密不好。表现在油箱上有气泡。

2.油中混入水分。会使油液变成乳白色。主要原因冷却器漏水或环境潮湿。

3.油中混入固体杂质。主要是切屑,焊渣,锈片以及金属粉未。

4.油中产生胶质状物质。主宴是密封件被油液浸蚀或油液变质,使油液中产生胶状物质,这种胶质状物质常常使小孔堵塞。

立式液态硅胶注塑机温度对液压油的粘度造成的影响:

1.当温度升高时,油的粘度下降。油液粘度的变化直接影响液压系统的性能和泄漏量。(正常温度在30~50℃之间)

立式液态硅胶注塑机爬行故障产生的原因:

1.润滑条件不良。出现“停顿—滑行—停顿”。加大润滑量。

2.液压系统中浸入空气。需排气。

3.机械刚性原因。零件磨损变形,引起摩擦力变化而产生爬行。更换零件。

立式液态硅胶注塑机开机生产一段时间后,油泵响。处理方法:

1.吸油管质量不好或喉码未收紧。拆滤网检查是否变形。吸油管是否分层。更换油管,滤网。

2.滤网不干净。液压油杂质是否过多。清洗滤网。

3.油泵磨损:检查油泵配油盘及转子端面磨损情况。更换油泵。

立式液态硅胶注塑机马达起动后,压力表有压力,没有流量处理方法:

1:DA板坏,维修DA板。

2:溢流阀卡住。拆下溢流阀检查,清洗溢流阀或更换压力表检查。

立式液态硅胶注塑机无压力流量原因分析:

1.检查电机油泵转动方向是否正常。

2.检查有无漏油。

3.检查压力流量阀有无电流。

4.有内六角顶住压力阀芯是否起压,更换或清洗

立式液态

注射系统是注塑机最主要的组成部分之一,一般有柱塞式、螺杆式、螺杆预塑柱塞注射式3种主要形式。应用最广泛的是螺杆式。其作用是,在注塑料机的一个循环中,能在规定的时间内将一定数量的塑料加热塑化后,在一定的压力和速度下,通过螺杆将熔融塑料注入模具型腔中。

立式液态硅胶注塑机主要功能特色:

(1). 精密直压式锁模机构-----保证锁模力均匀分布及高平行度;

(2). 二次锁模排气功能,并可配置真空机抽真空功能----消除产品困气;

(3). 锁模系统采用压力传感器-----可实现精密死循环控制;

(4). 多段式PID SSR精密电热温热控系统;

(5). 感温线断线检出功能-----保证成品良好;

(6). 模具定时预热功能-----提高效率;

(7). 高响应射出系统及自动V-P转换功能-----产品精密稳定;

(8). LSR专用油压水冷式封胶射咀----防止射咀漏胶及固化塞咀;

(9). 特殊加料系统设计配以德国2KM送料混合机----加料计量更精确;

(10). 全方位异常检测停机功能-----提高作业者解决问题效率;

(11). SPC多样化生产管理图表-----提高管理者管理效率;

(12). 多样化顶出功能-----配合不同复杂模具要求;

(13). 可选择标准、单滑板、双滑板及多下模圆盘机等机型

立式液态硅胶注塑机主要特性:

1、 LSR物料适用于耐高温或低温环境使用,在高至200℃或低至-40℃,物料的绝缘特性,机械特性及物理特性仍保持不变。

2、 抗气化及老化,因此适用在户外应用。

3、 优异的绝缘性,适用于高质量或高技术的电子插头。

4、 可消毒,适用于医疗用品和婴儿用品。

5、 抗油性,可用于油矿工业。

(A)立式液态硅胶注塑机锁模部分故障可以分析以下原因:

立式液态硅胶注塑机不锁模处理方法:

1.检查安全门前行程开关,并修复。

2.检查电箱内24V5A电源,换保险及电源盒。

3.检查阀芯是否卡住,清洗阀芯。

4.检查I/O板是否有输出,电磁阀是否带电。

5.检查液压安全开关是否压合,机械锁杆挡板是否打开。

立式液态硅胶注塑机开合模机绞响处理方法:

1.检查润滑油管是否断开,若是的话,必须重新接好油管。

2.润滑油油量小,加大润滑油量,建议50模打油一次或用手动加足润滑油。

3.锁模力大,检查模具是否需大锁模力,调低锁模力。

4.放大板电流调乱,检查电流参数是否符合验收标准,重新调整电流值。

5.平行度超差,用百分表检查头二板平行度是否大于验收标准;调平行度。

立式液态硅胶注塑机等几秒钟才开模处理方法:

1.起动速度慢,检查螺丝阻尼是否过大,调小螺丝阻尼孔。

2.阻尼螺丝钉中间孔太大,检查Y孔螺丝阻尼是否过大,换中心孔细的阻尼钉。

立式液态硅胶注塑机开锁模爬行处理方法:

1:二板导轨及哥林柱磨损大,检查二板导轨及哥林柱,更换二板铜套,哥林柱,加注润滑油。

2:开锁模速度压力调整不当,设定流量20,压力99时锁模二板不应爬行,调节流量比例阀孔,或先导阀孔,调整比例阀线性电流值。

3.管道及油缸中有空气,排气。

立式液态硅胶注塑机开模开不动处理方法:

1.增加开锁模速度,压力流量过小未调好,检查开锁模速度,压力是否适当,加大开锁模压力,速度。

2.锁模电子尺零位变,检查锁模伸直机绞后是否终止在零位,重新调整电子尺零位。

3.检查是否反铰。

立式液态硅胶注塑机自动生产中调模会越来越紧或越松处理方法:

1.调模电磁阀内漏,检查电磁阀是否为“O”型,更换电磁阀或是否电磁阀不工作时带24V电。

2.手动打其它动作时是否有调模动作,并看阀是否卡死。

立式液态硅胶注塑机锁模后其它动作工作时,全自动慢慢开模处理方法:

1.油制板泄漏,检查或更换特快锁模阀,更换油制板。

2.开模阀泄漏,开动油泵并锁模终止,按射台或射胶动作,二板是否后移,更换开模油阀。正常为开锁模不动。

立式液态硅胶注塑机锁模时只有开模动作处理方法:

1.接错线,检查有否24VDC到阀,检查线路并接线。

2.卡阀或装错阀芯,检查阀芯是否装错,或堵塞,重新装阀芯或清洗。在正常情况下开锁模动作是不动的。

立式液态硅胶注塑机锁模不畅处理方法:

1.A,B孔调整不当,设定系统流量20,压力99时,观察锁模动

作是否爬行,重新调整或换阀。

2.油路中有空气,听油路中有无空气声,检查油中有无气泡,需

排气。

3.放大板斜升斜降调整不当,观察电流表电流值与升降变化或与转速是否成比例,调整放大板。

立式液态硅胶注塑机锁模不起高压,超出行程处理方法:

1.限位开关超出限位,检查调模是否合适,调整适当模厚;检查马达是否是正常状态。

2.液压限位超过行程,电子尺行程位置是否合适,检查调模是否合适,适当调模向前。

立式液态硅胶注塑机手动有开模终止,半自动无开模终止处理方法:

1.开模阀泄漏,手动打射台后动作,观察二板是否向后退,更换开模阀。

2.检查电子尺最大行程及压力流量。

立式液态硅胶注塑机无顶针动作处理方法:

1.顶针限位开关坏,用万用表检查24V近接开关是否亮灯。更换顶针限位开关。

2.卡阀,用六角匙压顶针阀芯是否可移动,清洗压力阀

3.顶针限位杆断,停机后用手取出限位杆,更换限位杆。

4.顶针开关短路,用万用表检查顶针开关对地0电压,更换顶针开关。

5.电子尺位置设置不当。

立式液态硅胶注塑机半自动时顶针失控处理方法:

1.顶针板坏,检查线路是否正常,正常电压DV24V。维修顶针板。

2.线断,全面检查开关连接线,I/O板上连接线。检查线路,重新接线。

3.检查模具有无走位。

4.油缸活塞杆密封圈是否损坏。

立式液态硅胶注塑机自动顶针失控处理方法:

1.比例线性差,开合模时间位置压力流量调节不良,检查参数中斜升斜降,调整参数中的斜升斜降。

2.锁模机铰润滑不良,检查哥林柱,二板滑脚,机铰润滑情况, 加大润滑,增加打油次数。

3.模具锁模力过大,检查模具受力时锁模力情况,视用户产品情况减少锁模力。检查时间位置是否合适。

4.头二板平行度偏差,检查头板二板平行度。调整二板,头板平行误差。

5.慢速转快速开模设定位置过小,速度过快。检查慢速开模转快速开模位置是否恰当,慢速开模速度是否过快。加长慢速开模位置,降低慢速开模的速度。

立式液态硅胶注塑机半自动有2次锁模动作处理方法:

1.锁模阀芯没有完全复位,检查锁模动作完成后下一个动作是否连续性太强。

2): 增加下一个动作的延时时间。

B.立式液态硅胶注塑机调模部分故障可以分析以下原因

立式液态硅胶注塑机不能调模处理方法:

1.机械水平及平行度超差。用水平仪角尺检查。调整平行度及水平。(针对大机型,小机型影响不大)

2.压板与调模丝母间隙过小。用塞尺测量。调整压板与螺母间隙,调模螺母与压板间隙( 间隙≤0.05m m )。

3.烧螺母:检查螺母能否转动发热是否有铁粉出来。更换螺母。

4.上下支板调整。拆开支板锁紧螺母检查。调整调节螺母。

5.I/O板坏。在电脑页面上检查输出点是否有信号。维修电子板。

6.调模阀芯卡死。拆下阀检查。清洗阀。

7.调模马达坏:检查油马达。更换或修理油马达。

C.立式液态硅胶注塑机注射部分故障可以分析以下原因

立式液态硅胶注塑机不能射胶处理方法:

1.射咀有异物堵塞。检查射咀是否堵塞。清理或更换射咀。

2.分胶咀断。拆开法兰检查分胶咀是否断裂。更换分胶咀。

3.射胶方向阀卡死。检查方向阀是否有24V电压,线圈电阻15-20欧姆,如正常则阀堵塞。清洗阀或更换方向阀。

4.射胶活塞杆断。松开射胶活塞杆紧母,检查活塞杆是否断裂。更换活塞杆。

5.料筒温度过低。检查实际温度是否达到该料所需的熔点温度。重新设定料筒温度。

6.射胶活塞油封损坏。检查活塞油封是否己坏。更换油封。

立式液态硅胶注塑机射胶起步声音大处理方法:

1.射胶速度起步过快。观察射胶速度起步快慢变化。调整射胶流量、速度。

2.油路中有空气。观察各动作是否有震动。

立式液态硅胶注塑机射胶终止转熔胶时声音大处理方法:

1.射胶时动作转换速度过快。检查射胶有否加大保压。加大保压,调整射胶级数,加熔胶延时。

立式液态硅胶注塑机射胶量不稳定处理方法:

1.油缸油封磨损。观察压力表压力保持情况。更换油封。

2.分胶咀,分胶圈磨损。用2次射胶检出。更换分胶咀三件套。

3.料筒磨损。用2次射咀检出,拆料简检查磨损情况。更换熔胶筒。

立式液态硅胶注塑机半自动无射胶动作处理方法:

1.射台前进未终止。检查射台前或锁模行程开关是否正常。检查线路及行程开关。

2.断线。检查线路。重新接线。

3.锁模归零。机铰伸直时位置为0。重新调整电子尺零位。

立式液态硅胶注塑机半/全自动工作时,料筒温度逐步超过设定值处理方法:

1.熔胶转速过快。用转速表测试螺杆转速是否过快。降低熔胶转速。

2.背压过大。观察制品,背压表值,尽可能降低背压。

3.螺杆与料筒磨擦。拆螺杆,料筒,检查磨损情况。更换料筒或螺杆。

4.温度设定不当。检查实际温度是否过低。重新设定温度。

5.塑胶所受剪切热过大。检查前段,中段温升。降熔胶转速,背压。

立式液态硅胶注塑机熔胶时螺杆响处理方法:

1.传动轴安装不当。分开螺杆转动检查有否声响,如有则拆平面轴承。重新装配。

2.平面轴承坏。分开螺杆检查转动部分有响声。则更换平面轴承。

3.螺杆弯曲。拆下螺杆检查。更换螺杆。

4.螺杆有铁屑。拆开螺杆检查。 清理螺杆。

5.用百分表检查调整螺杆的同轴度。0.05mm左右跳动为正常。

立式液态硅胶注塑机不能熔胶处理方法:

1.烧轴承或传动轴爆裂。分开螺杆再熔胶并观察声音。更换轴承。

2.螺杆有铁屑。分离螺杆与料筒,查螺杆是否有铁屑。拆螺杆清理。

3.熔胶阀堵塞。用六角匙顶阀芯看是否移动。清洗电磁阀。

4):熔胶马达损坏。分开熔胶马达,熔胶不转时。更换或修理熔胶马达。

5.烧坏发热圈。用万用表检查是否正常。更换发热圈。

6.插头松。检查熔胶油制插头是否接触不良。接紧插头。并检查有无24电源。

立式液态硅胶注塑机熔胶时背压不能调整处理方法:

1.背压阀坏。 下料加大背压。检查螺杆是否后退。清洗背压阀。

立式液态硅胶注塑机产品有黑点处理方法:

1.螺杆有积炭。检查清洗螺杆,料筒。

2.料筒有积炭及辅机不干净。检查上料机有无灰尘。抛光料筒及清理辅机。

3.分胶咀组件腐蚀。检查分胶咀。更换分胶咀组件。

4.法兰,射咀有积炭。清理更换。

5.原材料不洁,检查原材料。更换原料。

6.温度过高,熔胶背压过大。检查各段温度。降温减背压。

立式液态硅胶注塑机螺杆混色不良处理方法:

1.材料间题。检查色粉质量。更换材料。

2.温度过低。检查实际温度与料所需温度。加高温度。

3);背压过低,检查背压。加大背压。

4.拌料时间短。加长拌料时间或更换成混炼头。

5.转速过低。检查螺杆转速。提高螺杆转速。

立式液态硅胶注塑机无抽胶动作处理方法:

1.背压大。检查手动熔胶时射咀喷胶快慢。降低背压。

2.断线。抽胶阀断线。

3.方向阀阀芯不灵活。用内六角扳手按阀芯检查是否自由活动。清洗阀芯。

立式液态硅胶注塑机熔胶时,马达摆尾处理方法:

1.轴承坏。观察熔胶时有无异声。更换轴承。

2.斜珠轴承调整不当。观察传动轴有无摆动。重新调整间隙。

3.螺杆变形。分开螺杆观察传动轴转动情况。更换螺杆。

4.射台后板铜套磨损2条导杆变形或固定螺丝松。观察二板铜套是否磨出铜粉。更换铜套。

立式液态硅胶注塑机射胶动作两次

1): 射咀孔径太小,射胶时阻力太大。

2.射咀发热圈坏,检查发热圈或更换 。

3): 检查压力流量输出有无化。

立式液态硅胶注塑机螺杆断原因

1.射移不同步,调整射移同步±0.05

2.射胶油缸不同步,调整射胶油缸同步±0.05

3.原材料与注塑机螺杆性能不配。

4.温度没有达到所用料的熔点。

5.等到温度刚刚达到就转动螺杆。

6.发热筒烧坏不加热,检查有无防冷功能,更换发热筒。

D.立式液态硅胶注塑机液压部分故障可以分析以下原因

立式液态硅胶注塑机液压油污染:

1.油中混入空气。主要由于管接头,液压泵,液压缸等密不好。表现在油箱上有气泡。

2.油中混入水分。会使油液变成乳白色。主要原因冷却器漏水或环境潮湿。

3.油中混入固体杂质。主要是切屑,焊渣,锈片以及金属粉未。

4.油中产生胶质状物质。主宴是密封件被油液浸蚀或油液变质,使油液中产生胶状物质,这种胶质状物质常常使小孔堵塞。

立式液态硅胶注塑机温度对液压油的粘度造成的影响:

1.当温度升高时,油的粘度下降。油液粘度的变化直接影响液压系统的性能和泄漏量。(正常温度在30~50℃之间)

立式液态硅胶注塑机爬行故障产生的原因:

1.润滑条件不良。出现“停顿—滑行—停顿”。加大润滑量。

2.液压系统中浸入空气。需排气。

3.机械刚性原因。零件磨损变形,引起摩擦力变化而产生爬行。更换零件。

立式液态硅胶注塑机开机生产一段时间后,油泵响。处理方法:

1.吸油管质量不好或喉码未收紧。拆滤网检查是否变形。吸油管是否分层。更换油管,滤网。

2.滤网不干净。液压油杂质是否过多。清洗滤网。

3.油泵磨损:检查油泵配油盘及转子端面磨损情况。更换油泵。

立式液态硅胶注塑机马达起动后,压力表有压力,没有流量处理方法:

1:DA板坏,维修DA板。

2:溢流阀卡住。拆下溢流阀检查,清洗溢流阀或更换压力表检查。

立式液态硅胶注塑机无压力流量原因分析:

1.检查电机油泵转动方向是否正常。

2.检查有无漏油。

3.检查压力流量阀有无电流。

4.有内六角顶住压力阀芯是否起压,更换或清洗